Saulo Fernando Gomes de Sousa, Rodolfo Glauber Chechetto, Fernando Kassis Carvalho, Alisson Augusto Barbieri Mota, Ulisses Rocha Antuniassi

O Brasil é um dos países mais importantes do mundo na produção agrícola. A estimativa da produção na safra 2018/19, segundo a CONAB (2019) é de 235,3 milhões de toneladas, um crescimento de 3,4% em relação à safra anterior. No entanto, para manter essa produtividade é necessário um manejo correto das culturas, onde podemos destacar a aplicação de defensivos agrícolas. Essas aplicações pelo menos 75%, são realizadas com pulverizadores terrestres. Por isso, é de suma importância que essas máquinas estejam reguladas, adequadas e com sua manutenção em dia para realizar essas operações.

Sabe-se que com o avanço da idade ou uso, as máquinas e implementos agrícolas tendem a sofrer desgaste natural de peças e por isso necessitam de manutenções preventivas e corretivas para manter a qualidade do trabalho.

Como as pulverizações são realizadas em quase todo o ciclo da cultura, isso faz com que quando ocorra danos e quebras, sejam realizados apenas pequenos reparos nas máquinas, que muitas das vezes se tornam definitivos, provocando erros irreparáveis nas aplicações. Além disso, cada uma das pulverizações deve ser realizada no período mais curto possível, para aproveitar as melhores condições meteorológicas, e essas paradas para manutenção corretiva comprometem muito a janela de aplicação.

Por exemplo, em certas épocas do ano é comum a existência de períodos de apenas 4 a 5 horas por dia com condições meteorológicas favoráveis. Um problema que exija uma hora para ser resolvido, como uma conexão quebrada, pode tomar facilmente de 20 a 25% dessa “janela de aplicação”. O que ocorre com frequência devido à falta de manutenção adequada.

A pesquisa foi realizada nos principais estados produtores de grãos e fibras do Brasil, (Rio Grande do Sul, Santa Catarina, Paraná, São Paulo, Mato Grosso do Sul, Mato Grosso, Goiás, Tocantins, Bahia, Piauí e Maranhão) durante a realização do trabalho foram vistoriadas 142 máquinas, nas quais foram analisados os seguintes itens:

- Desgaste de pontas de pulverização;

- Manutenção e limpeza de filtros;

- Presença e funcionamento de válvulas anti-gotejo;

- Vazamentos.

Também foi analisada a idade dos pulverizadores com intuito de verificar alguma correlação entre a manutenção e o tempo de uso das máquinas.

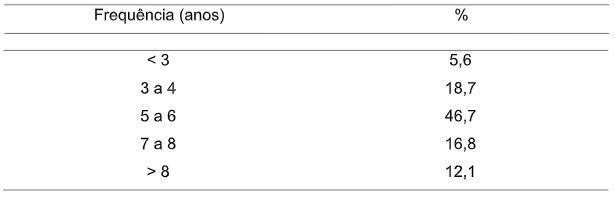

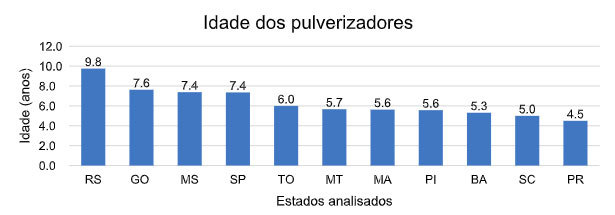

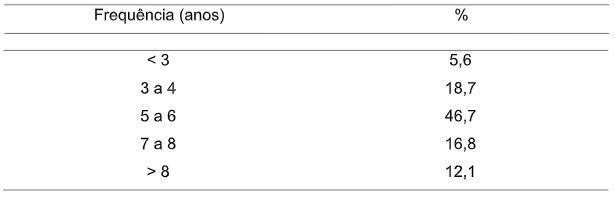

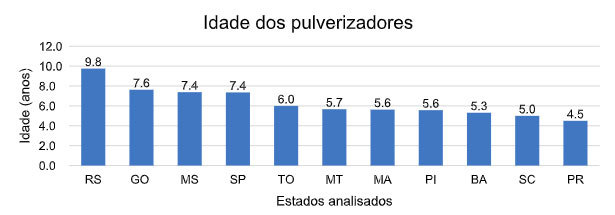

Os resultados da pesquisa demonstraram que a maioria das máquinas utilizadas (75,6%) estão com 5 anos ou mais de uso, sendo que a maior parte delas (46,7%) estão na faixa de 5 a 6 anos como mostra a Tabela 1. A pesquisa também concluiu que as máquinas mais novas estão no estado do Paraná e as mais antigas se encontram no Rio Grande do Sul, com médias de idade de 4,5 e 9,8 anos respectivamente (Figura 1).

Tabela 1. Distribuição da frequência da idade dos pulverizadores avaliados em 11 estados brasileiros.

Figura 1. Idade média dos pulverizadores detalhando os estados pesquisados.

É possível observar uma tendência entre a idade das máquinas e porcentagem de erros encontrados no estudo. No Rio Grande do Sul, por exemplo, estado onde foi encontrado a maior média de idade, com 9,8 anos, estavam os piores índices de conformidade quando avaliado vazamentos, desgaste e entupimento de pontas. Porém, essa correlação não é fiel em todos os casos, Santa Catarina, resultou em pulverizadores relativamente novos quando comparado a outros estados avaliados, com média de idade de 5 anos, porém foi observado o pior cenário para o item válvulas anti-gotejo, com 77% de inconformidade. Ter uma máquina antiga não deve significar que a mesma esteja em mal estado de conservação.

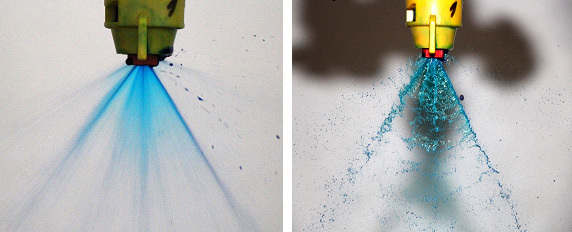

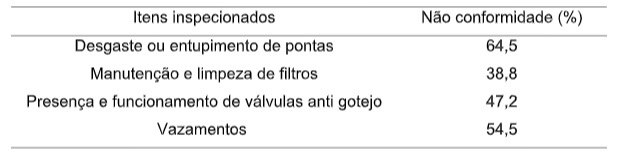

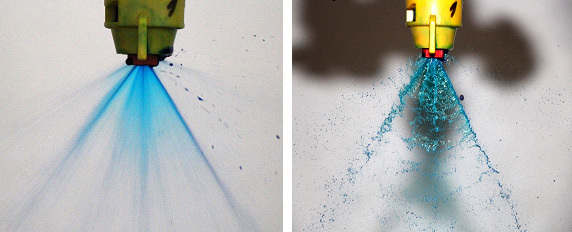

Na Tabela 2 é possível observar que 64,5% dos pulverizadores estão com as pontas apresentando algum tipo de problema, entupidas ou desgastadas, o que ocasiona falta ou excesso de produto aplicado em uma determinada área e/ou planta, prejudicando a qualidade do deposito e da cobertura dos alvos, tendo como um dos resultados, por exemplo, a aceleração da seleção de um indivíduo resistente entre pragas, doenças e plantas daninhas, e a qualidade ruim da aplicação.

Figura 2. Pontas apresentando desgastes causado possivelmente por realização de limpeza com material inadequado ou falta de substituição devido ao desgaste por uso.

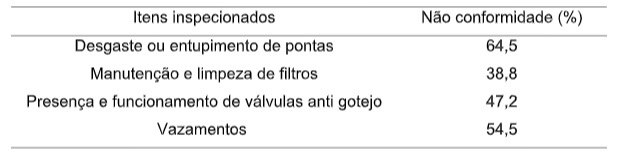

Tabela 2. Porcentagem de não conformidade dos itens inspecionados nos pulverizadores avaliados.

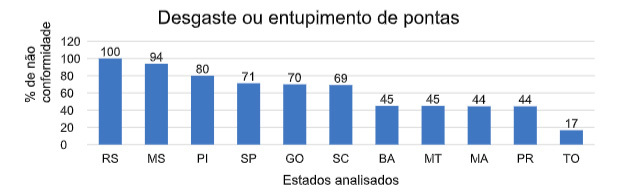

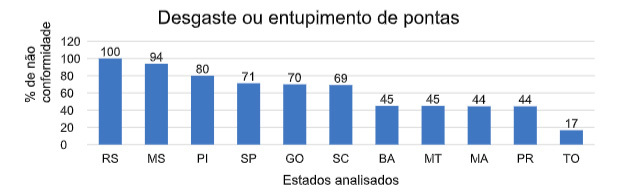

Na Figura 3 podemos observar que o pior cenário para as pontas de pulverização está no Rio Grande do Sul, com 100% de não conformidade, enquanto os melhores índices foram encontrados no Tocantins, com 17% de não conformidade.

Figura 3. % de não conformidade no desgaste e/ou entupimento de pontas dos pulverizadores avaliados.

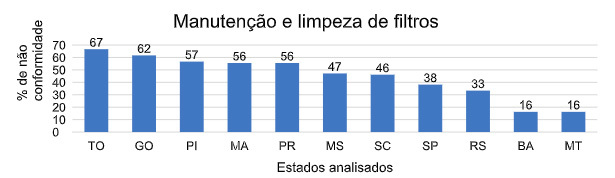

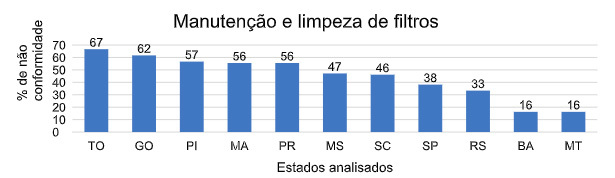

No item manutenção e limpeza de filtros, em 38,8% do total de pulverizadores avaliados foram constatados problemas. O pior cenário foi encontrado no Tocantins com 67% de não conformidade (Figura 4). Os estados do Mato Grosso e Bahia, com 16%, foram os melhores resultados para esse item.

Figura 4. % de não conformidade na manutenção e limpeza de filtros dos pulverizadores avaliados.

Figura 5. Filtros apresentando falta de manutenção e limpeza.

Esse tipo de problema também diminui o rendimento operacional das máquinas e diminui a janela de aplicação. Paradas não programadas para a limpeza desses dispositivos prejudicam o planejamento da operação, levando à realização das aplicações em situações desfavoráveis, como excesso de vento, alta temperatura e baixa umidade.

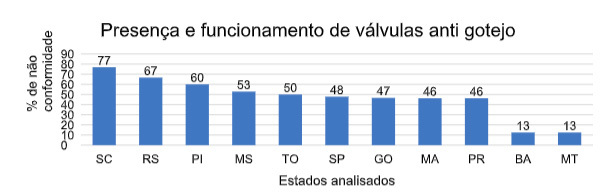

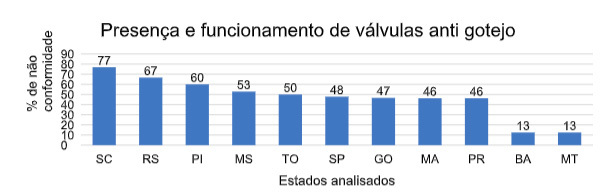

No caso das válvulas anti-gotejo, 47,2% dos pulverizadores resultaram em problemas. O pior cenário foi verificado em Santa Catarina, com 77% de inconformidade. O cenário mais próximo do ideal foi encontrado no Mato Grosso e Bahia, ambos com 13% de não conformidade (Figura 6).

Figura 6. % de não conformidade na presença e funcionamento de válvulas-anti gotejo dos pulverizadores avaliados.

Figura 7. O mal funcionamento da válvula anti-gotejo resulta em vazamento constante pela ponta de pulverização.

Em 54,5% dos pulverizadores avaliados houve algum tipo vazamento de calda, sendo estes em mangueiras, bicos, conexões, tanque, etc. O estado do Rio Grande do Sul demonstrou os piores cenários, onde 100% dos pulverizadores avaliados apresentavam algum tipo de vazamento (Figura 8). Já os pulverizadores dos estados do Mato Grosso e Bahia geraram os melhores resultados, com 39% de inconformidade.

Figura 8. % de não conformidade no item vazamentos dos pulverizadores avaliados.

Figura 9. Vazamentos variados detectados durante as inspeções nas máquinas.

Esses vazamentos também tendem a ocasionar paradas durante as operações, e deveriam ser corrigidos antes disso, para evitar paradas desnecessárias. Além disso, são fontes de variação da dose aplicada, resultando em menor qualidade da aplicação e desperdício de produtos. Não deveriam, portanto, serem negligenciados.

Considerações finais

Os dados da pesquisa são preocupantes pois de modo geral mais da metade dos pulverizadores analisados apresentaram algum tipo de inconformidade. Isso mostra que a manutenção está sendo deixada em segundo plano, o que poderá provocar no futuro perda de tempo e de dinheiro, quando necessariamente terão que ser realizadas manutenções corretivas, além é claro da perda indireta ocasionada pela falta de qualidade da aplicação.